こちらの記事では「Xコンデンサ」「ブリーダー抵抗」「サージ保護デバイス」によるAC電源ラインに対して安全で信頼性の高いノイズ・サージ対策回路の設計方法についてまとめております。

コンデンサの種類によっても考慮すべき点が追加されるので注意して設計していきましょう。

STEP1 サージ保護デバイスの選定

①サージ対策レベルの判断

サージ保護デバイスの設計は製品の使用環境により変化します。

対策の要否については以下の判断フローによりサージ対策レベルを判断してください。

| 判定ラベル | 意味 | 推奨対策 |

|---|---|---|

| 必須 | 確実に雷サージありうる | GDT+MOV+X1コンデンサ |

| 推奨 | 条件により発生可能性あり | MOV+X1、または(定格電圧に余裕のある)X2 |

| 簡易推奨 | 軽度の開閉サージなど | MOVのみでも可 |

| 不要 | 雷サージ可能性非常に低い | X2コンデンサのみで良い |

【START】

│

├─→ Q1. 機器は屋外に設置されているか?

│ ├─→ Yes →【必須】:GDT+MOV+X1コンデンサ

│ └─→ No(屋内)→ Q2

│

├─→ Q2. 屋内でも電源や信号ケーブルが屋外に接続されているか?

│ ├─→ Yes →【必須】:GDT+MOV+X1コンデンサ

│ └─→ No → Q3

│

├─→ Q3. 電源ラインや通信ラインの配線距離は10mを超えるか?

│ ├─→ Yes →【推奨】:MOV+X1 or 高耐圧X2

│ └─→ No → Q4

│

├─→ Q4. 設置地域は雷の多い地域か?(年間雷日数20日以上)

│ ├─→ Yes →【推奨】:MOV+X1 or 高耐圧X2

│ └─→ No → Q5

│

├─→ Q5. 接続対象の機器は重要機器か?(例:制御装置・通信装置・遠隔監視)

│ ├─→ Yes →【推奨】:MOV+X1 or 高耐圧X2

│ └─→ No → Q6

│

├─→ Q6. 機器はAC電源直結で電子部品(IC/MCU)を含むか?

│ ├─→ Yes →【簡易推奨】:MOVのみでも可

│ └─→ No →【雷サージ対策 不要】:X2コンデンサのみで良い

②MOV(バリスタ)の選定

上記の判断フローでサージ保護デバイスが必要だと判断した場合は以下の手順で選定を行う。

📘 実際の設計ではこのように考えます:

- 最初に環境と想定リスクから「必要なサージ保護レベル(kV)」を決める

- 例:雷サージ6kV → クランプ電圧 ≦ 700V に抑えたい

- 保護デバイス(MOV/GDT)を仮に選定する

- 条件:AC使用電圧より十分高く、かつクランプ電圧を 700V程度にしたい

- そのクランプ電圧に基づいて、XコンデンサのDC耐圧を“後で”選定する

- 例:MOVが680Vでクランプ → Xコンは800V以上のDC耐圧品を使う

- Xコンに適合するものがなければ、逆にMOV選定を見直す(ループ)

1. バリスタ電圧の決定

バリスタの抵抗値が急激に下がり始める電圧。通常時にバリスタ電圧を超えることが無いように使用する電源ラインの電圧(ACまたはDC)から50%程の安全率をかけた値にすること。以下の式で求める。

例)AC200Vの場合:

200×√2×1.5=423V以上にすること

2. クランプ電圧(制限電圧)の設定

バリスタがサージを吸収する際に上昇する最大電圧。この電圧がXコンデンサにもかかることになる。

この電圧は以降で選定するXコンデンサの耐圧を見ながらXコンデンサの耐圧以下になるように後工程(Xコン耐圧選定)で整合させるため、ここでは“仮置き”にします。

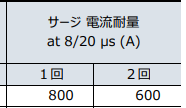

3. サージエネルギー耐量(J)

MOVが 1回または複数回のサージに耐えるために必要な吸収エネルギー(J)を見積もる。データシートには代表的なサージ電流波形である8/20μs(立ち上がり時間:8μs、半値幅(減衰まで):20μs)で発生回数ごとに記載されているため、後述する方法でサージ耐量を換算、推定します。

①波形+回数からJ換算する

実際のサージIpeak =500A、回路の見かけのインピーダンス(IEC標準)R=42Ω、サージ電流波形の幅8/20μs=20μs

発生するサージエネルギーE=\(\frac{1}{2}×\ 500^2×42×(20×\ 10^{-6})=105J\)

※8/20µsは厳密には積分形(∫i²Rdt)なので、「概算」で逃がすのが安全。

複数回耐えることを考えた場合は、

発生するサージエネルギーE≦サージ耐量Wtm×許容回数Nになること

→※サージ間隔が数秒以上の場合は熱が拡散できるので熱蓄積を考慮せずに上記で計算できる。

➁Wtm(繰り返しエネルギー耐量)から推定

同じ波形・回数の繰り返しが想定される回路(インバータ回路や工場装置)の時に使用

Wtm=0.6J、設計寿命中に発生するサージ回数(1日1回を5年想定)=1825回、安全率=2

サージ耐量E=0.6×1825×2=2190J

→2190Jの累積耐量が必要であり、並列分散や耐量を高くすることで対応

4. 最大電流耐量(Imax)

MOVが瞬間的にどのくらいのサージ電流に耐えられるかについて記載されております。データシートには代表的なサージ電流波形である8/20μs(立ち上がり時間:8μs、半値幅(減衰まで):20μs)で発生回数ごとに記載されております。また、データシートには「1回目」や「2回目」の最大ピーク電流(Imax)のみ記載されていることが多いので、

設計上でどう判断すればよいかを、安全設計・寿命設計・IEC対応の観点で丁寧に解説します。

①瞬間的なサージしか考慮しない場合(1回耐えればOK)

例:Imaxが6000Aの場合(IEC 61000-4-5 の試験(1回サージ)を想定した一時的保護であればこの設計で十分)

MOVのImax (1回目) = 6000A

実際のサージIpeak ≈ 143A(6kV / 42Ω)

→ 十分耐える(安全率15倍以上)

➁長寿命・繰り返しサージ耐性が必要な場合

例:Imaxの1回目が6000Aで2回目が5000Aの場合、10回耐えればOKとする場合

MOVのImax (1回目) = 6000A、(2回目) = 5000A、実際のサージIpeak ≈ 143A(6kV / 42Ω)

劣化率=5000A/6000A=0.83

10回目のサージ電流耐量=6000A×\(\ 0.83^{10}\)≒930A

→十分耐える(実際のサージ143Aに対し、10回目のサージ電流耐量930A)

STEP2 Xコンデンサの選定

①定格電圧の決定

使用する商用電源電圧に応じて定格電圧を決定する。目安として使用電圧の1.2~1.5倍以上の定格を選定する。また、コンデンサを複数直列にすることで印加電圧が分散させる方法もあり。

| 国・地域 | 商用電圧 (V AC) | 周波数 (Hz) | 推奨Xコンデンサ定格電圧(VAC) | 推奨サブクラス |

|---|---|---|---|---|

| 🇯🇵 日本 | 100V / 200V | 50 / 60 | 250V〜275V | X2(一般機器) |

| 🇺🇸 アメリカ | 120V / 240V | 60 | 250V〜310V | X2 |

| 🇨🇦 カナダ | 120V / 240V | 60 | 275V〜310V | X2 |

| 🇪🇺 EU諸国(ドイツなど) | 230V | 50 | 275V〜310V | X2 / X1(用途による) |

| 🇬🇧 イギリス | 230V | 50 | 275V〜310V | X2 / X1 |

| 🇨🇳 中国 | 220V | 50 | 275V〜310V | X2 |

| 🇰🇷 韓国 | 220V | 60 | 275V〜310V | X2 |

| 🇦🇺 オーストラリア | 230V | 50 | 275V〜310V | X2 |

| 🇮🇳 インド | 230V | 50 | 275V〜310V | X2 |

| 🇧🇷 ブラジル | 127V / 220V | 60 | 250V〜275V(127V)275V〜310V(220V) | X2 |

➁安全規格の確認

使用するコンデンサが輸出したい国の安全規格を満たしていないと輸出することはできません。

そのため、以下のようにまず、技術基準として土台となるIEC60384-14に準拠し、

その後、各国の規格認証を取得。そして認証書類や適合宣言書を入手することで完了となります。

| 段階 | 内容 |

|---|---|

| ① 設計基準の準拠 | IEC 60384-14 に準拠してXコンデンサを設計・製造することで、国際的な安全要件を満たす土台が整う。 |

| ② 輸出国の規格認証を取得 | 製品カテゴリに応じて、UL(米国)、ENEC(EU)、PSE(日本)、CCC(中国)などの認証を個別に取得。多くの場合、試験内容はIEC規格に基づく。 |

| ③ 表示と書類整備 | マーキング(CE、ULロゴ等)・適合宣言書・技術文書を用意する。輸出通関や販売時に必要。 |

輸出国別の安全規格は以下になります。

| 国・地域 | 規格・認証名 | 認証機関 / 備考 |

|---|---|---|

| 🇪🇺 EU(欧州連合) | CEマーキング | LVD指令、EMC指令、RoHS、RE等。EN規格(IECベース)に基づく。欧州内各国に適用可 |

| 🇬🇧 イギリス | UKCAマーキング | CEの代替。2025年までは移行猶予あり。 |

| 🇺🇸 アメリカ | UL認証 | Underwriters Laboratories。民間機関だが業界で広く認識されている。 |

| NFPA 70(NEC) | 全米電気規程(法令として準拠)。 | |

| NFPA 79 | 産業機械向け電気安全規格。 | |

| 🇨🇦 カナダ | CSA認証 | Canadian Standards Association。ULと相互認証あり。 |

| 🇨🇳 中国 | CCC認証 | China Compulsory Certification(強制認証)。 |

| 🇰🇷 韓国 | KCマーク | 安全、EMC、無線規制の統合認証。韓国の国家統合認証 |

| 🇸🇬 シンガポール | SPRING認証 | 特定47品目に対して安全認証が必要。 |

| 🇮🇳 インド | BIS認証 | Bureau of Indian Standards。ISIマーク取得が必要。 |

| 🇧🇷 ブラジル | INMETRO認証 | 国家計量標準機関。製品ごとに技術規格(NR-10、NR-12等)あり。 |

| 🇹🇼 台湾 | BSMI認証 | 標準検験局(BSMI)による強制認証。 |

| 🇷🇺 ロシア・EAEU | EAC認証 | ユーラシア経済連合内(ロシア・ベラルーシ等)で共通の認証マーク。 |

③サブクラスの確認

サブクラスはXコンデンサがどれくらいの対サージ電圧を持っているかを示している。以下にクラスごとの基本的な特性を示す。コンデンサのサブクラスについてはサージ対策レベルの判断フローにて選定済みのためそのサブクラスを使用する。

| クラス | 定格AC電圧 | 耐サージ電圧(パルス) | 主な用途 |

|---|---|---|---|

| X2 | ~275VAC | 2.5kV(50回) | 家庭用、軽負荷機器 |

| 高耐圧X2 | 305VAC~ | 3~4kV(50回) | 工場・雷対策・高信頼性 |

| X1 | ~275〜310VAC | 4.0kV(50回) | 工業用、高サージ環境 |

| X3 | ~250VAC | ≤1.2kV(限定用途) | 小型・低容量用途(あまり使われない) |

⚠️ あくまで「繰り返し印加されるサージ(定常的なリスク)」に対する耐性を示しており、単発の雷サージなど「異常事象」には別対策が必要です。

一般的なサージの種類とその電圧については下記表を参照。

| サージの種類 | 発生源 | 電圧の目安(実効) | コメント |

|---|---|---|---|

| スイッチングサージ | インバータ・リレー開閉 | 1kV ~ 2.5kV | 周波数高い、繰返しあり |

| 雷サージ | 落雷誘導、雷保護設備の開閉動作 | 6kV ~ 数十kV(極端時) | パルス幅が短いが非常に高電圧 |

| 誘導サージ | モーター停止、突入電流など | 1kV ~ 5kV | ACラインに直接重畳される |

| 電源ノイズ | 電力線上の連続的な高周波ノイズ | 数十V ~ 数百V | 連続発生。EMI対策として重要 |

④静電容量・周波数特性(インピーダンス特性)の決定

コンデンサの周波数特性は静電容量によって決まるため、除去したいノイズ周波数で低インピーダンスとなる周波数特性を持つコンデンサを探すと自ずと静電容量が決まる。

※ 過度な容量は突入電流や漏洩電流が増加し、安全規格(漏洩電流上限)に抵触する可能性があります。

④-1 対象ノイズの周波数帯の確認

| 想定環境・機器 | ノイズ源 | 主なノイズ発生要因 | ノイズの周波数帯域(目安) | 備考・対応例 |

|---|---|---|---|---|

| 一般家庭用AC機器 | リレー、トライアック、スイッチ | 接点開閉・AC制御 | 数kHz〜数100kHz | 突入抑制・差動ノイズ吸収 |

| スイッチング電源(AC-DC) | PWM制御 | FETの高速スイッチング | 50kHz〜2MHz | X2で差動対策、Yでコモン対策 |

| インバータ(エアコン・モータ制御) | IGBTスイッチング | インバータのキャリア周波数 | 1kHz〜20kHz(基本波)+ノイズは100kHz〜10MHz | EMI・放射・コモン/差動とも強 |

| LED照明(調光対応) | PWM制御回路 | FETやバリスタの駆動波形 | 100kHz〜2MHz | EMI規制対象、フィルタ必須 |

| ノートPC・テレビ・OA機器 | SMPS、USB制御、クロック回路 | 内蔵電源・DC-DC制御 | 100kHz〜20MHz | 高調波成分多い、X2に加えてフェライト対策も |

| 太陽光パワコン | MPPT制御・昇圧回路 | FET駆動ノイズ | 数10kHz〜数MHz | 雷サージ・EMI両対応要 |

| EV充電器 | AC整流・高圧インバータ | PFC回路・昇圧FET | 20kHz〜1MHz | サージ保護強化が必要 |

| 医療機器 | スイッチング制御・センサ | 高感度回路併設 | 数kHz〜数MHz | 漏れ電流規制あり(X2容量制限) |

| 工場設備・PLC制御盤 | 接点リレー・インバータ | モータ起動・ノイズ伝搬 | 数kHz〜10MHz | 耐サージ・差動コモン両対応要 |

| サージ電源ライン | 雷、スイッチングサージ | 突発的高電圧パルス | 数kHz〜数MHz(1.2/50μs) | MOVやGDTと併用設計 |

| ACファンモータ・小型機器 | コミュテータ、AC磁界 | ブラシノイズ・変圧器漏れ | 数kHz〜数100kHz | EMI規制に注意(放射) |

| トランス系電源 | 過渡応答ノイズ | 遮断時のバックEMF | 数10kHz〜数MHz | X2で抑制、R-Cスナバも併用可 |

④-2 対象のノイズ周波数帯でどれくらいの減衰量(インピーダンス)があればよいかを計算

ノイズ抑制量(Attenuation)は以下の式で近似できます。

Attenuation(dB)=20\(\ log_{10}(\frac{Zs}{Zf})\)

Zs:ノイズ源インピーダンス(回路によって20Ω〜100Ω以上)

Zf:X2コンデンサのインピーダンス

目標減衰量から必要なコンデンサ容量を算出したい際は以下の式で近似できます。

C=\(\frac{Zs}{2πf・\ 10^{\frac{A}{20}}}\)

A:目標減衰量(㏈)、20dB減衰したい場合はA=20

| X2のインピーダンス ZfZ_f | ノイズ減衰量(dB) |

|---|---|

| 50Ω | 0 dB(効果なし) |

| 25Ω | 6 dB(半減) |

| 10Ω | 14 dB(実用効果) |

| 5Ω | 20 dB(大幅に低減) |

| 1Ω | 34 dB(大幅抑制) |

| 0.1Ω | 54 dB(ほぼ完全抑制)※高周波域で困難 |

ノイズ源インピーダンスとは「出力側から見た内部インピーダンス」です。

これは「電源の出力インピーダンス」や「信号源インピーダンス」と同じ考え方です。

EMI設計においては、Zsが高いほどノイズを外部に出しにくくなる(=内部反射する)性質があります。

フィルタ設計では Zs = 50Ω を仮定するのが一般的(EMI業界標準)です。下記に推定値表を記載します。

| ノイズ源 | 周波数帯 | 想定Zs(目安) |

|---|---|---|

| ACリレー開閉 | ~500kHz | 10〜50Ω |

| スイッチング電源 | 100kHz〜1MHz | 20〜100Ω |

| IGBT/インバータ | 数kHz〜数MHz | 10〜40Ω |

| PWM制御回路 | ~500kHz | 20〜80Ω |

| コモンモードノイズ源 | 数MHz | 100Ω前後(共通インピーダンス含む) |

| ステップ | 内容 |

|---|---|

| ① EMCノイズ源を把握 | インバータ、モーターなどの発生源とその周波数帯域(kHz〜MHz)を特定する |

| ② フィルタ回路構成を決定 | XコンだけでなくコモンモードチョークやYコンとの組み合わせを考慮する |

| ③ 目標のノイズ減衰量を設定 | CISPR 11/22などのEMC規格に適合させるための減衰性能を見積もる |

| ④ 計算 or シミュレーション | 簡易的には Z=12πfCZ = \frac{1}{2\pi fC} で対象周波数のインピーダンスから容量を算出する |

| ⑤ 試作+EMC測定で微調整 | 実装試験で容量を変えてノイズレベルを比較し、最適化する |

④-3 漏洩電流と突入電流を考慮した静電容量上限値の決定及び対策

X2コンデンサは ACライン(L-N間)に常時接続されるため、交流電圧によって常に流れるAC電流(漏洩電流)とAC投入の瞬間に急激に充電電流が流れる(突入電流)が発生する。これらは静電容量の増加に比例するため、対策を含めた設計が必要になります。

1.漏洩電流の対策

漏洩電流は対象の機器のカテゴリごとに規格値が異なります。これらに収まるように設計していきます。

※許容漏洩電流は“製品規格・保護クラス・測定条件”で変わるため、最終的には適用規格本文で確認してください。

| 規格番号 | 対象カテゴリ | 保護クラス | 最大許容漏洩電流(AC機器) | 備考 |

|---|---|---|---|---|

| IEC 60950-1 | IT・通信・OA機器(旧) | Class I | 3.5 mA | 接地あり、通常筐体設計 |

| Class II | 0.25 mA | 二重絶縁など | ||

| IEC 62368-1 | AV・ICT機器(現行統一規格) | Class I | 3.5 mA | 定格電圧 250V時 |

| Class II | 0.25 mA | |||

| IEC 60335-1 | 家庭用電気製品 | – | 0.75〜3.5 mA | 製品カテゴリにより異なる(注1) |

| IEC 60601-1 | 医療機器 | Class I | 0.5 mA(正常時)1.0 mA(単一故障時) | 保護接地あり |

| Class II | 0.1 mA(正常)0.5 mA(故障) | 絶縁で保護 | ||

| PSE(JIS C 9335) | 日本の家庭用機器 | Class I | 0.75〜3.5 mA | 製品・電力に依存 |

| UL 1950 / UL 62368 | 北米AV・ICT | Class I | 3.5 mA | 欧州と同等レベル |

| CSA C22.2 No. 950 | カナダ(ICT機器) | Class I | 3.5 mA | IEC準拠設計が可能 |

また、保護クラスについては以下になります。

| 保護クラス | 概要 | グランドとの関係 |

|---|---|---|

| Class I | 接地付き(PEあり) | グランド接続が前提なので許容漏洩電流が大きい |

| Class II | 二重絶縁(接地なし) | グランドへ逃げないため漏洩電流は厳格に制限 |

| Class III | 特別低電圧(SELV) | 対象外(漏洩電流考慮不要) |

漏洩電流の対策方法はノイズ除去性能などとトレードオフのため、対策が難しい。下記に対策法を記載する。

X2コンデンサをそもそも使用しないものが多数である。

| 手段 | 主な対策内容 | 漏洩電流への効果 | 副次効果・注意点 |

|---|---|---|---|

| ① X2コンデンサの容量削減 | 例:0.47µF → 0.01µF以下 | ◎ 大幅減 | EMI性能が低下するためCMチョーク等で補う必要あり |

| ② X2を撤去しコモンモードチョークへ移行 | L-N間X2除去+CMチョークで対応 | ◎ 完全抑制可 | ノイズ抑制設計が複雑になるが漏洩電流ゼロも可能 |

| ③ NTCサーミスタ追加(X2直列) | 突入対策用。Rがわずかにリーク電流を減衰 | △ 効果小 | 突入電流抑制には効果大。NTCの熱設計が必要 |

| ④フィルタ回路を差動構成に再設計 | X2を外し、L-N間にRLCを再構成 | ◎ 設計次第でゼロ近くに | 設計工数・EMI測定が必要。産業用途向き |

| ⑤ リレー制御によりX2をOFF時切り離し | AC遮断時にX2を回路的に切断 | ◎ 離脱時の漏洩ゼロ | リレー制御や電源回路が必要。白物家電や医療機器で実例あり |

| ⑥ Y2コンデンサを主構成に切替(GND対ノイズ優先) | L-E/N-E間に移行し漏洩電流をグランドへ逃がす | ◯ 路線変更で有効 | グランドの品質(PE)に依存。感電防止と相反する設計あり |

漏洩電流は以下の式にて求めることができる。

\(\ I_{leak}=\frac{\ V_{AC}}{\ Z_{total}}\)

※\(\ V_{AC}:商用電源電圧(実効値)\)

※\(\ Z_{total}:合成インピーダンス\)

2.突入電流の対策

突入電流の対策については下記の記事を参考に設計をしてください

⑤耐電圧(端子-端子間)(端子-ケース間)の確認

⑤-1 耐電圧(端子–端子間)の確認

端子-端子間耐電圧は印加される最大サージ電圧にどれくらい耐えられるかの数値になります。

サージ保護デバイスを使用しない場合は発生しうるサージ電圧より高い耐電圧を保有していること。

バリスタなどのサージ保護デバイスを使用している場合は、

保護デバイスによるクランプ電圧×安全率(約1.5)≦耐電圧(端子-端子間)となっていること。

上記を満たしていなければクランプ電圧を下げたバリスタを再選定するか、

耐電圧がさらに高いXコンデンサを選定しましょう。

⑤-2 耐電圧(端子–ケース間)の確認

端子-ケース間の耐電圧値はケースと端子間で、湿気・ほこり・沿面アークが発生しないようにする意味合いや、

感電・トラッキング・火災を防ぐための絶縁の安全基準であり、

ケース樹脂や絶縁材がどの程度の電圧に耐えられるかを示しています。

この値が主に国際規格(IEC 60384-14,) に基づいた規格値を満たしているかを確認しましょう。

IEC 60384-14 Annex A(安全試験方法)において、端子–ケース間のAC耐電圧試験電圧は以下のように定義されています。

\(\ V_{test}=2×\ V_{rms}+1500V\)

※\(\ V_{rms}:コンデンサの定格AC電圧\)

※\(\ V_{test}:端子-ケース間に1分間だけ印加するAC試験電圧\)

| 定格AC電圧 | 試験電圧(端子–ケース) |

|---|---|

| 250VAC | 250×2 + 1500 = 2000V ≒ 2070V(丸め値) |

| 275VAC | 275×2 + 1500 = 2050V(製品によっては2100Vで試験) |

| 305VAC | 305×2 + 1500 = 2110V |

| 440VAC | 440×2 + 1500 = 2380V |

| 500VAC | 500×2 + 1500 = 2500V |

| 600VAC | 600×2 + 1500 = 2700V |

⑥tanδ・絶縁抵抗の確認

| 項目 | 検討観点 |

|---|---|

| tanδ(誘電正接) | 発熱・損失(自己発熱の抑制) |

| 絶縁抵抗(IR) | 漏れ電流・信頼性・安全性の観点から高い値が必要 |

⑥-1 tanδ(誘電正接)について

誘電正接(tanδ)は、コンデンサの誘電体がエネルギーを電気損失として熱に変換する割合を示すパラメータです。これは理想的なコンデンサでは発生しないロスであり、AC動作時のエネルギー損失を反映する重要な特性です。

発熱や寿命に大きく影響します。

tanδ = ESR × 2πfC

→ ESR = 誘電損失を等価直列抵抗に換算したもの

つまり、ESR ≒ tanδ / (2πfC) として扱われます。

✅ Xコンデンサ設計における誘電正接の影響

| 要素 | 影響内容 |

| 発熱 | tanδが大きいと、AC電圧印加時に内部で損失が増え、発熱量が増加します(特に高周波では顕著)。 |

| 信頼性・寿命 | 内部温度上昇が進むと、誘電体の劣化が早まり、絶縁破壊や容量劣化の原因となる。特にX2クラスは自己回復機能に限界があるため要注意。 |

| EMIフィルタ特性 | 誘電損失が大きいと、高周波領域でのフィルタ性能(インピーダンス特性)が劣化する可能性があります。 |

| 回路効率 | エネルギー損失=回路効率低下を意味します。高効率が求められる電源系では低tanδのコンデンサが推奨されます。 |

⑥-2 tan δ による発熱の計算

まず、X コンデンサにおける熱損失は誘電損失による消費電力PdとESRによる熱損失の合計になります。

それぞれ下記の式で近似して求めることができます。

誘電損失\(\ P_D = \ V_{rms}^2・πfC ・tanδ \)

- \(\ V_{rms}\): 印加 RMS 電圧(V)

- f:周波数(Hz)

- C:静電容量(F)

- tanδ:誘電正接

ESR損失\(\ P_R = \ I_{rms}^2・Rs \)

- \(\ I_{rms}\):リップル電流(求め方は実測やシミュレーションにて)

- Rs:等価直列抵抗ESR

Xコンデンサの発熱合計\(\ P_{total}=\ P_D+\ P_R\)

次に部品の熱係数Gを調べてXコンデンサの熱損失による温度上昇率を求める。

(熱係数Gはデータシートやメーカ提出資料に記載あり、G=10mW/℃などで記載)

発熱量ΔT=\(\frac{\ P_{total}}{G}\)

- G:熱係数(X2 フィルムコンデンサ例として、G ≈ 10〜20 mW/℃が一般的、密閉時20~30mW/℃)

- \(\ P_{total}\):Xコンデンサの総熱損失

上記で求めた温度上昇率を周囲温度に合計することで部品温度を求め、この温度が定格温度より十分下であればOK

周囲環境が50℃の場合、温度上昇率が20℃であれば70℃が部品温度。この温度と定格温度を比較する。

⑥-3 tanδによるインピーダンス特性への影響

これらはベクトル和として以下の式で表せます :

Z = \(\sqrt{\ ESR^2 + \ (X_C + X_L)^2}\)

ここで、tan δ = ESR / X_C で材料特性がESRに直結しています 。

⑥-4 絶縁抵抗(IR:Insulation Resistance)の設計基準

絶縁抵抗IRは直流電圧を印加したときに流れる漏洩電流\(\ I_{leak}\)に対する抵抗値です。

○○MΩ・μFで表され、1μF当たりの抵抗値を示しています。

この値と定格電圧値・静電容量から、コンデンサにどれくらいの漏洩電流が流れるかを算出できます。

参考文献:村田製作所セラミックコンデンサの絶縁抵抗と漏れ電流

C=0.47μF、定格電圧=250V、IR=15000MΩ・μFでの漏洩電流値を算出してみます。

\(\ IR_{min}=\frac{15000}{0.47}≈31.9MΩ\)

漏洩電流最大値\(\ I_{leak}=\frac{250}{31.9×\ 10^6}\)≈7.8μA

→漏洩電流の規格値

温度上昇・加熱・高湿度環境では IRは1桁以上悪化することもあり得るため、対策として10~100倍のIRを目安に設計するようにしましょう。

⑦温度特性と使用環境の確認

コンデンサの静電容量や絶縁性能が周囲温度の変化に対してどのように変化するかを示します。

Xコンデンサ(フィルム系)は、多くの場合、次のような温度範囲を持ちます。

| 耐熱グレード | 一般的な仕様例 |

|---|---|

| 標準品 | -40℃ ~ +85℃ or +100℃(X2品が多い) |

| 高耐熱品 | -40℃ ~ +110℃ or +125℃(X1/X2両対応品) |

| 高信頼性品 | +125℃を超える品も一部存在(自動車用途など) |

- コンデンサは上限温度に近づくほど容量劣化が加速します。

- 高温多湿環境では絶縁抵抗の劣化や破壊が起きやすくなります。

ステップ①:設置環境の温度条件を把握する

| 項目 | 内容 |

|---|---|

| 周囲温度 | 制御盤・筐体内の実温度(実測推奨) |

| 放熱条件 | 密閉/ファン冷却/自然放熱など |

| 発熱部品の有無 | ヒートシンク、リレー、整流素子の近接など |

✨ 目安:筐体内温度は周囲温度+10~20℃ になることが多いです

ステップ②:使用条件 vs 定格温度を照合

- **使用温度 + マージン(10〜15℃)**がコンデンサの定格上限温度を超えないか確認

- 例:使用環境が最大60℃ → 安全マージン含めて75℃ → 定格85℃品ではギリギリ、100℃品が推奨

ステップ③:温度変化による静電容量やtanδの確認

静電容量やtanδの温度変化グラフを確認し、ワーストの値の時に問題ないかを確認する。

⑧サイズ(寸法)の確認

外形寸法の確認を行いましょう。最低でも以下の寸法は把握する必要があります。以下はリード部品の場合です。

- W:部品の横幅

- H:部品の高さ

- T:部品の厚み

- P(F):部品のリードピッチ(基板のリード穴の位置に関わる)

- Φd:部品のリード太さ(基板のリード穴がこの太さに合っていないとはんだが上がりに影響する。)

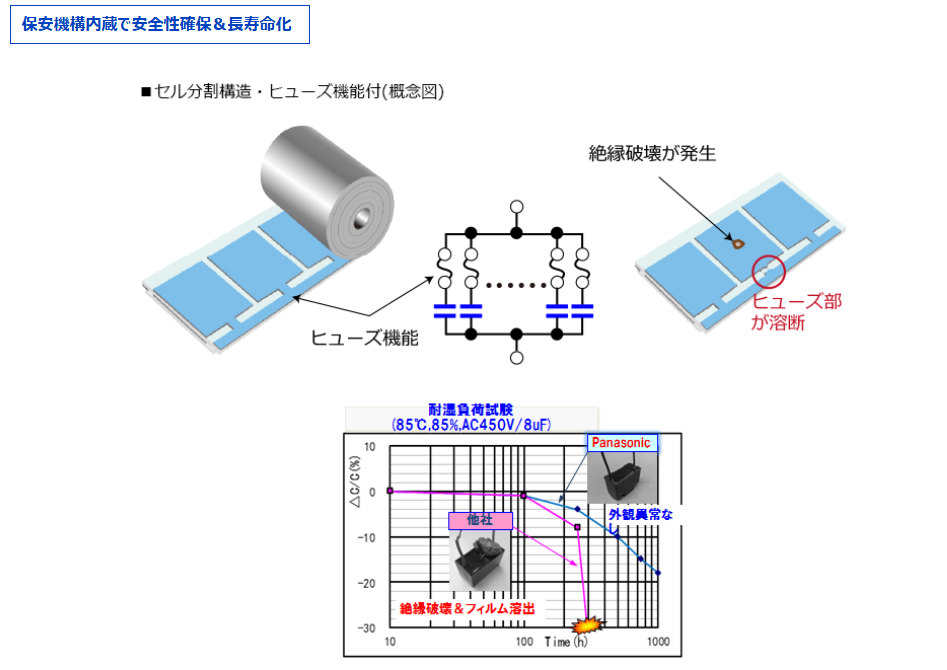

⑨保安機構の確認

保安機構は部品内に異常が起きた際に火災などの二次災害にならないような仕組みが施されているもののこと。

以下のPanasonicのコンデンサ紹介を参照。

参考文献:Panasonic電気機器用フィルムコンデンサ

⑩高温高湿保証・平均故障率(MTBF)・静電容量の経年劣化による寿命推定

平均故障間隔(MTBF: Mean Time Between Failures)

- MTBF = 1 / λ(故障率)

- 故障率λは、温度、電圧、湿度により指数的に増加します。

✅ 推定結果例:X2高信頼フィルムコンデンサ

85℃、AC250V、60Hz、60%RH条件 → MTBF ≈ 1,000,000時間(約114年)

→ 実際の設計寿命はこの **1/10~1/20程度(5~10万時間)**で見積もるのが安全。

⑪Xコンデンサとブリーダ抵抗より流れる電流値(線間の交流電流:無効電流+抵抗電流)を確認する。

コンデンサに流れる電流値は以下のように表される。

Ic=2πf・C・V

例として周波数f=50Hz、コンデンサに印加される電源電圧V=230V、静電容量C=1.0μFとすると、

Ic=2×3.14×50×0.000001×230=0.072226≒72.3mA

放電抵抗(ブリーダ抵抗)に流れる電流値も計算してみる

Ir=V/R

抵抗に印加される電源電圧V=230V、抵抗値R=470kΩとすると

Ir=230/470000=0.489mA

よってコンデンサとブリーダ抵抗による漏れ電流は

Itotal=\(\sqrt{\ Ic^2+\ Ir^2}≈72.3mA\) であり、抵抗による漏れ電流は微弱と言える。

STEP3 放電抵抗(ブリーダ抵抗)の選定

電源を抜いた直後に人が電極を触ってしまうと、Xコンデンサにたまっていた電荷が人体へ流れてしまうので、

放電抵抗(ブリーダ抵抗)をXコンデンサに並列につけることにより、放電抵抗(ブリーダ抵抗)で電荷を消費する。

しかし、コンデンサと同様に線間に接続しているため、通電時には漏れ電流がこの抵抗からも流れていくため、

注意すること。あくまで電源遮断時の安全対策であるということ。

①基本仕様の確認

要求する放電条件や環境の確認を行います。

一般的に安全規格では3秒以内に50V以下、電源OFF時に感電しないことを満たすように設計します。

確認するパラメータは以下のようになります。

| パラメータ | 説明 | 記号 | 単位 |

|---|---|---|---|

| コンデンサ容量 | X2などの容量 | C | [F] |

| 初期電圧(MAX充電時) | AC100Vなら √2×100V | V0 | [V] |

| 最終電圧 | 安全電圧の目安(≦50V) | Vt | [V] |

| 放電時間 | 電源遮断後の放電目標時間 | t | [s] |

➁放電抵抗値の算出

上記を元に必要な抵抗値Rを決めます。計算例としてV0=141V、Vt=50V、t=1.5s、C=0.47μFとします。

R=-\(\frac{1.5}{0.47×\ 10^{-6}・ln(\frac{50}{141})}≈3.07MΩ\)

→この例では 3.07MΩ以下の抵抗で1.5秒以内に50V以下になります。

③ブリーダ抵抗による漏洩電流値のチェック

電源がONの時は、Xコンに加わる電圧により、抵抗に漏洩電流が流れます。

漏洩電流\(\ I_{leak}=\frac{\ V_{RMS}}{R}\)

- \(\ V_{RMS}:電源電圧の実効値\)

- R:ブリーダ抵抗値

④ブリーダ抵抗の定格確認

- 耐電圧:定常的に V_RMS が加わるため、抵抗の許容印加電圧(Working Voltage)が V_RMS に十分余裕のあるものを選定(必要に応じて直列分割)

- 許容電力:P=\(\ I_{leak}^2⋅R→ 通常数mW程度だが、定格の1/2程度で設計\)

- 直列冗長設計:安全上、2個以上直列を推奨(1本破損でも絶縁維持)

参考文献