①定格電圧(尖頭逆方向電圧・最大DCブロック電圧)の確認

AC入力電圧がダイオードの逆方向に繰り返し印加されても壊れない最大の電圧が尖頭逆方向電圧です。

一般的にVRMやPRVと呼ばれることが多いです。

そのため、ダイオードのVRM(尖頭逆方向電圧)が、入力のピーク電圧より十分高いこと。

安全率(ディレーティング)を考えて、ピーク電圧の2倍程度のPRVが目安。

例:AC100V入力 (実効値)→ ピーク141V(= 100 × √2) → VRMは 300V(ピーク×安全率)以上推奨。

これに対し、DCブロック電圧はDC入力電圧がダイオードの逆方向に繰り返し印加されても壊れない最大の電圧です。

こちらも想定されるピーク電圧の2倍程度のVDCが目安となります。

例:DC100V入力 → VDCは 200V(DCピーク×安全率)以上推奨。

雷サージやスイッチによる開閉サージ等によって定格を超えるサージ電圧が印可される場合があります。このようなサージ電圧が印可されてもブリッジダイオードが壊れないことが必要です。そのため、選定後は実際に電源に対してサージ電圧を印可して壊れないことを確かめる必要があります。

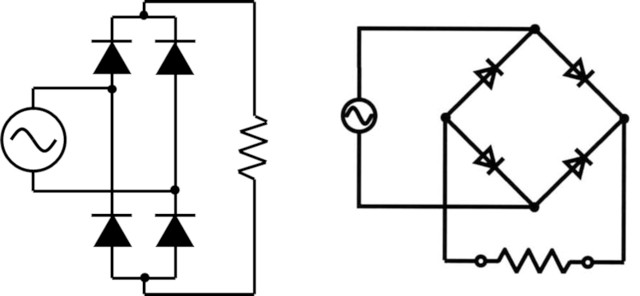

結論:いいえ、単純に「入力電圧 × 巻数比」だけでは“ブリッジダイオードにかかる最大逆電圧(PIV/VRRM)”は求まりません。

巻数比で得られるのは二次実効値(RMS)の公称電圧までで、ダイオードに効くのはそのピーク値と、平滑コンデンサの保持電圧です。後段に12 V/5 Vの電源IC(レギュレータやDC-DC)が付いていても、ダイオードのPIVは基本的に変わりません(むしろ軽負荷時が最悪になりやすい)。

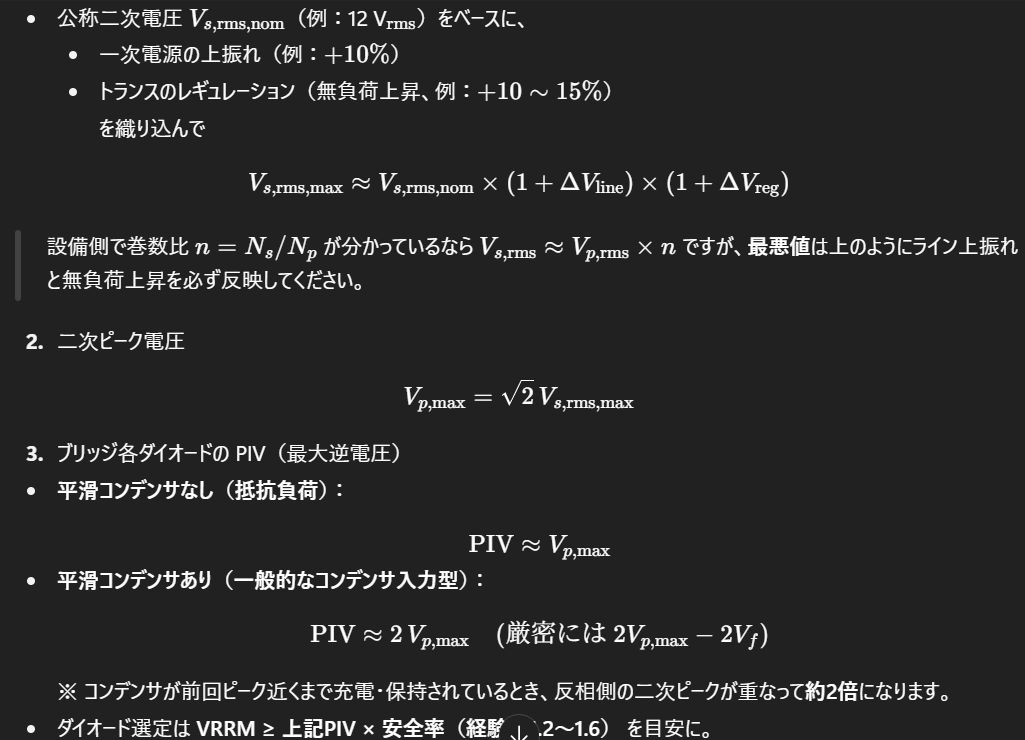

正しい求め方(最悪条件でのPIV/VRRM)

- 二次側の最大実効値を見積もる

後段の「12 V/5 V電源IC」があっても、整流直後の平滑コンデンサ電圧が支配なので、PIVはほぼ変わりません。むしろ無負荷〜軽負荷(=コンデンサ電圧が高く保たれる)でPIVが最大になりがちです。

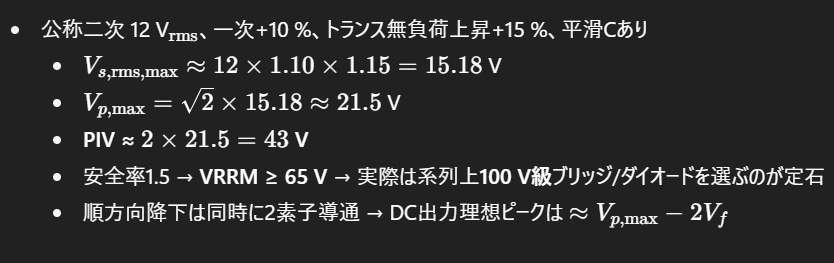

具体例

よくある誤解の整理

- 誤:「入力×巻数比=二次電圧=そのままPIV」

正:巻数比はRMS。PIVはピークとC保持で決まる(Cありで約2×ピーク)。 - 誤:「後段に12 V/5 VレギュレータがあるからPIVは小さい」

正:レギュレータは整流前の逆電圧をクランプしません。PIVの最悪は軽負荷時。 - 誤:「重負荷が厳しい」

正:PIVはむしろ**軽負荷(C電圧が高い)**が厳しい。重負荷はリップル増で平均は下がる傾向。

設計の実務ポイント

- **ライン許容範囲(例:±10 %)とトランス仕様の“レギュレーション(%)”**を必ず反映。

- **突入電流(IFSM)**はコンデンサ充電で支配。VRRMと別にIFSM定格も確認。

- スパイク(漏れインダクタンス×整流切替)を見るならスナバやケーブル長も評価。

- 12 V/5 V IC は後段のため、ブリッジPIV選定には影響しないと考える。

➁定格電流(平均整流出力電流)の確認

ダイオードに順方向で電圧を印加した際に流れる電流の最大許容値となる。

ブリッジダイオードの後段にPFC(力率改善)回路を接続する場合としない場合で定格電流の計算方法が異なります。

それぞれのケースでの定格電流の計算方法を以下に記載致します。

PFC(力率改善)回路を後段に接続しない場合

『ブリッジダイオードに流れる電流の平均値』は『入力電解コンデンサに流れる電流の平均値(または、入力AC電流の平均値)』と等しくなります。

- 負荷に流れる平均電流を見積もる。モーター・LED・リレーなどが対象。

- マージンを取って、約1.5〜2倍の電流定格のブリッジを選ぶ。

例:負荷が1Aなら、2Aまたは3A定格のブリッジを選定。

③実行入力電圧(RMS)の確認

ブリッジダイオードに安全に印加できる交流電圧(実効値)になります。これを超えると加熱・破壊の原因となる。

例:AC100V入力 (実効値) → RMSは 150V(実効値×安全率)以上推奨。

④サージ順電流(突入電流) IFSMへの耐性をチェック

短時間(数ms~数10ms)だけ許容される突入電流の上限値である。

特に平滑用の電解コンデンサがある場合は電源ON時に急激な電流がコンデンサに流れようとするため、注意する。

発生するサージ電流は以下の計算により求める。

例としてAC=100V、C=10000μF、突入時間t=5msの場合で計算する。

サージエネルギー\(\ E_{inrush}=\frac{1}{2}×0.01×\ (141)^2\)≒99.3J

サージ電流\(\ I_{RMS}=\sqrt{\frac{99.3}{0.005}}≒141A\)

→IFSMは安全率(×1.5)を踏まえて200A以上必要

⑤順方向電圧(VF)によるジャンクション温度(Tj)を見積もる

順方向電圧は順方向に電流が流れた際にダイオード両端に発生する電圧降下である。この値で消費電力を求める。

データシートにはブリッジダイオード内のダイオード1つ当たりのVFが記載されているため、

実際にはブリッジ経由のためダイオードを2つ通過した場合で計算を行う。

消費電力Pd=VF×IF×n

- IF:順方向電流

- n:導通するダイオード数(ブリッジダイオードなら通常2)

例:VF = 1V、I = 2A → 1V × 2A × 2 = 4W の損失

次にジャンクション温度を計算する。ジャンクション温度とは半導体チップ(素子の接合部)そのものの温度であり、

これが、接合部温度の定格値Tjmaxを超えると故障や特性劣化、破損の発生につながる。

上記で求めた熱損失量からどれほど発熱するかを熱抵抗\(\ (R_{θj-a},\ R_{θj-l},\ R_{θj-c})\)により、求める。

パターン①:ヒートシンクなしの場合の計算式

Tj=Ta+(Pd×\(\ R_{θj-a}\))

- Ta:周囲温度

- Pd:ダイオードの熱損失

- \(\ R_{θj-a}\):ジャンクションー周囲間熱抵抗

パターン➁:ヒートシンク付きの場合の計算式

Tj=Ta+Pd×(\(\ R_{θj-c}+R_{θc-s}+R_{θS-A}\))

- \(\ R_{θj-c}\):ジャンクションーケース間熱抵抗

- \(\ R_{θc-s}\):ケースーヒートシンク間熱抵抗

- \(\ R_{θs-a}\):ヒートシンクー周囲間熱抵抗

⑥使用環境(動作温度・保存温度)を確認

ブリッジダイオードが正常に・長寿命で・安全に動作するためには、以下の使用環境の確認が必須です。

🔷(A)周囲温度(Ta)

| 種類 | 温度範囲の目安 |

|---|---|

| 家電・民生機器 | 0 ~ +40℃ |

| 産業機器 | -10 ~ +70℃(または +85℃) |

| 車載環境 | -40 ~ +125℃(あるいは +150℃) |

→ デバイスの動作温度範囲(Topr)がこの範囲を完全にカバーしていることが必要です。

🔷(B)湿度・結露・防塵環境

- 高湿度、ホコリ、腐食ガスが存在する場合 → 樹脂封止や防湿対策が必要

- 基板にコーティング(コーティングレジン)を検討

- 特に**リード型ブリッジ(DIPタイプ)**は湿気の影響を受けやすい

🔷(C)振動・衝撃環境

- 可動部、屋外装置、車載など → 耐振動設計が求められる

- SMD(表面実装)よりもリード型のほうが振動耐性が高いことが多い

- 逆に小型装置ではSMDのほうが有利

🔷(D)放熱・通気性

- ケース内部の風通しが悪い、密閉環境など → 放熱設計が重要

- 放熱パターン、スルーホール、ヒートシンクの使用を検討

🔷(E)電源ラインの質

- 雷・ノイズ・サージが多い電源(例:工場・屋外) → 高耐圧・高サージ対応品を選定

- サージアブソーバ、バリスタの追加も視野に入れる

⑦サイズと実装形式(スルーホールor表面実装)

ブリッジダイオードには複数のパッケージ形式があり、

基板スペース・放熱性能・実装方法によって最適なものが異なります。

🔷(A)主なパッケージ形式

| パッケージ名 | 実装方式 | 特徴 |

|---|---|---|

| DIP型(例:DB107) | スルーホール | 組立が簡単・耐熱性強い・サイズ大きめ |

| SMD型(例:MB6S, ABS10) | 表面実装 | 小型・自動実装向け・放熱弱め |

| モールド型(例:KBPC5010) | ネジ止め | 大電流・ヒートシンク装着向き |

| TO-220/247型(個別整流素子) | 放熱板付き | 電源設計向き・1個ずつ接続要(カスタム設計) |

🔷(B)基板スペースと高さ制限

- 高さ制限のある機器 → SMD推奨

- 面積制限はあるが高さがOK → DIP可

- 大電力装置 → KBPC型など大ブロックタイプ

🔷(C)実装方法

| 項目 | DIP型 | SMD型 |

|---|---|---|

| 実装設備 | 手はんだOK、自動機不要 | 自動実装機(リフロー)推奨 |

| 製造コスト | 少量製造向き | 量産向き |

| 放熱性 | 基板に依存(パターン必須) | 小面積のため放熱に限界あり |